量子效率测试仪

PL/EL一体机

Sinton硅片少子寿命测试仪

Sinton硅块少子寿命测试仪

绒面反射率测试仪

3D共聚焦显微镜

在线四探针方阻测试仪

全自动扫描四探针方阻测试仪

在线薄膜厚度测试仪

晶化率测试仪

Horiba显微共焦拉曼光谱仪

傅里叶红外光谱仪

霍尔效应测试仪

分光光度计

全光谱椭偏仪

Horiba椭圆偏振光谱仪

TLM接触电阻率测试仪

超景深显微镜

网版智能影像测量仪

全自动影像测量仪

卧式拉力机

电池片稳态光衰老化试验箱

电池片紫外老化试验箱

电池片拉脱力综合测试仪

外观检验台

湿漏电测试系统

组件实验室EL测试仪

紫外老化试验箱

稳态光衰老化试验箱

电流连续性监测系统

PID测试系统

旁路二极管测试系统

LeTID测试系统

反向电流过载系统

脉冲电压测试系统

绝缘耐压测试仪

接地连续性测试仪

绝缘耐压接地测试仪

湿热环境试验箱

湿冻环境试验箱

热循环试验箱

动态机械载荷测试机

静态机械载荷测试机

冰雹冲击试验机

引出端强度试验机

霰弹冲击试验机

抗划伤(切割)测试机

剥离试验机

万能材料试验机(单臂)

万能材料试验机(双臂)

光伏玻璃透过率测试仪

醋酸测试试验箱

交联度测试系统

二极管接线盒综合测试仪

落球冲击试验机

半自动四探针

全自动探针式台阶仪

多通道太阳能MPPT系统

Horiba稳瞬态荧光光谱仪

大面积钙钛矿方阻椭偏二合一测试仪

大面积钙钛矿影像显微二合一监测站

钙钛矿P1激光划线测试仪

钙钛矿在线PL测试仪

钙钛矿在线方阻测试仪

钙钛矿在线膜厚测试仪

钙钛矿工艺检测工作站

手持式IV测试仪

便携式EL测试仪

手持热成像测试仪

户外组件多通道测试系统

光伏逆变器电能质量测试仪

无人机EL检测仪

IV测试仪

IVEL分选机

大尺寸薄片化BC电池的翘曲行为及栅线结构优化

日期:2026-02-09浏览量:30

随着光伏行业持续向高效降本发展,晶硅太阳电池正朝着大尺寸、薄片化的方向快速演进,硅片厚度已从200 μm以上减至150 μm以下,尺寸也从156 mm逐步提升至182 mm和210 mm级别。这一趋势虽然有效降低了生产成本,但也带来了电池翘曲变形加剧、碎片率上升等结构可靠性问题,制约了薄片化技术的进一步推广。以往研究多基于传统全铝背场结构及小尺寸电池,已难以适用于当前主流的PERC、TOPCon、BC等新型电池结构在大尺寸薄硅片条件下的翘曲行为分析。美能探针式台阶仪可以实现表面微观特征的精准表征与关键参数的定量测量,精确测定样品的表面台阶高度与膜厚,为材料质量把控和生产效率提升提供数据支撑。

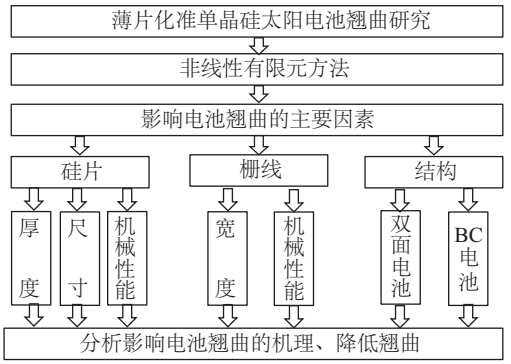

为系统揭示电池翘曲机理并指导工艺优化,本文通过建立182 mm×182 mm、210 mm×210 mm等多种尺寸的有限元模型,采用非线性结构分析方法,模拟电池在金属化烧结冷却过程中的变形行为,重点考察厚度、尺寸、栅线设计及材料性能对翘曲的影响,以期为电池结构设计与制造工艺提供理论依据和优化方向。

模型及方案

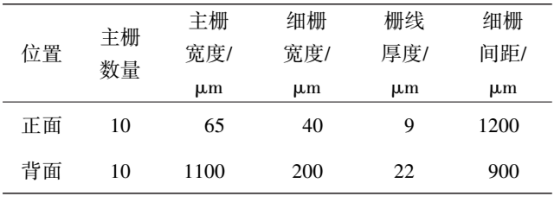

太阳电池几何结构参数

采用ANSYS软件建立PERC、TOPCon(双面栅线)和BC(单面栅线)结构的有限元模型。电池尺寸选取182 mm × 182 mm、210 mm × 210 mm、210 mm × 105 mm、105 mm × 210 mm四种,厚度选取70、90、110、130、150 μm。栅线参数依据实际生产工艺设定。

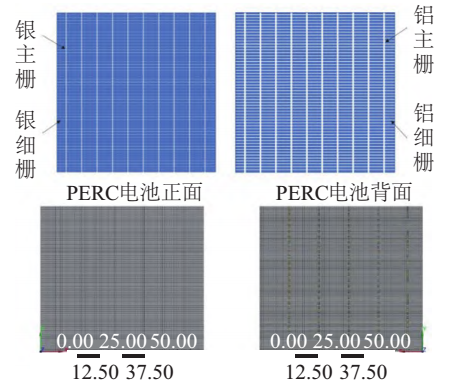

电池栅线结构及网格示意图

翘曲行为研究方案示意图

双面电池模型分为三层:正面栅线层、硅片层、背面栅线层;BC电池仅含硅片层和背面栅线层。采用8节点Solid185单元划分网格,硅片区域网格密度1 mm,栅线区域0.5 mm。利用结构对称性建立1/4模型以节约计算资源。

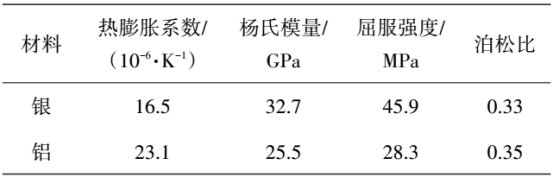

金属材料模拟参数

约束条件为对称边界约束及中心点厚度方向位移约束。载荷为温度载荷,模拟烧结后从850°C冷却至25°C的过程,其中银栅线和铝栅线分别在835°C和577°C固化收缩。硅片热膨胀系数取3.5×10⁻⁶/K,并依据晶向定义其刚度矩阵。

线性与非线性有限元方法对比

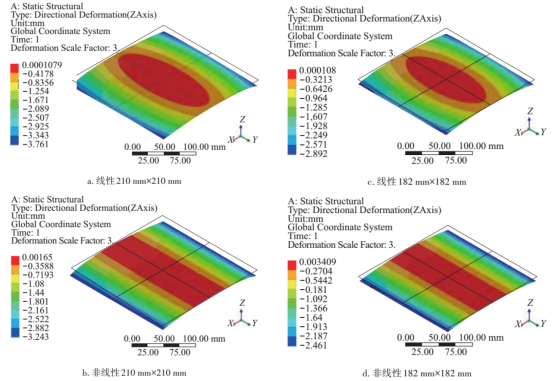

方形全片尺寸下基于线性与非线性分析的翘曲形貌图

电池翘曲属于小应变、大位移的几何非线性问题。线性分析因未考虑刚度矩阵随位移的变化,计算结果误差较大。在线性分析中,翘曲最大值出现在电池四角;而非线性分析中,电池呈筒状变形,沿主栅方向曲率几乎为零,沿细栅方向则有一定曲率。例如210 mm × 210 mm电池线性分析翘曲值为3.76 mm,非线性分析为3.24 mm,说明非线性方法更符合实际变形机制。

硅片类型对翘曲的影响

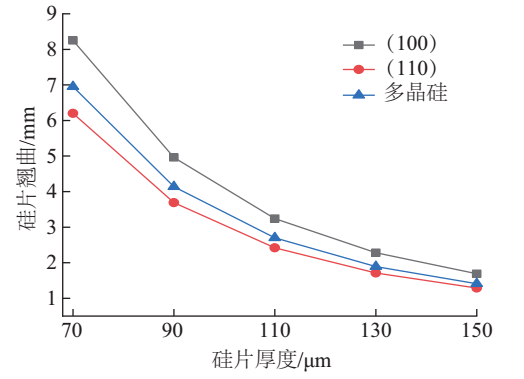

不同硅片类型下最大翘曲值变化曲线

对比(100)面单晶硅、(110)面单晶硅与多晶硅的翘曲行为发现,(100)面单晶硅翘曲最大,抗弯性能最差;(110)面单晶硅翘曲最小,抗弯性能最优;多晶硅因晶界与位错影响光电性能,已较少使用。尽管(110)面硅片机械性能更优,但(100)面因制绒工艺成熟、光学性能好,仍是当前主流。

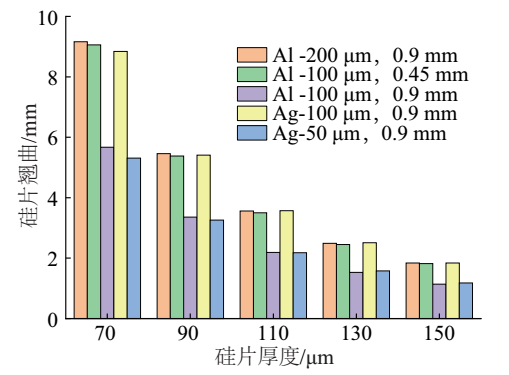

电池尺寸与厚度的影响

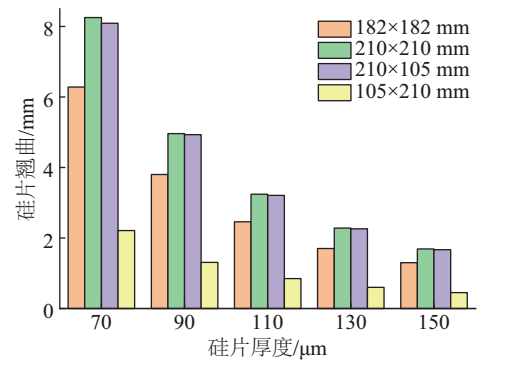

不同硅片尺寸下最大翘曲值变化

对于210 mm × 210 mm电池,厚度从150 μm减至70 μm时,翘曲值从1.69 mm增至8.25 mm。相同厚度下,182 mm × 182 mm电池翘曲小于210 mm × 210 mm电池。将210 mm × 210 mm电池沿垂直细栅方向切分为105 mm × 210 mm后,翘曲显著降低;沿垂直主栅方向切分则改善不明显。说明尺寸增大和厚度减薄均会加剧翘曲,且切割方向对翘曲行为有重要影响。

栅线宽度的影响

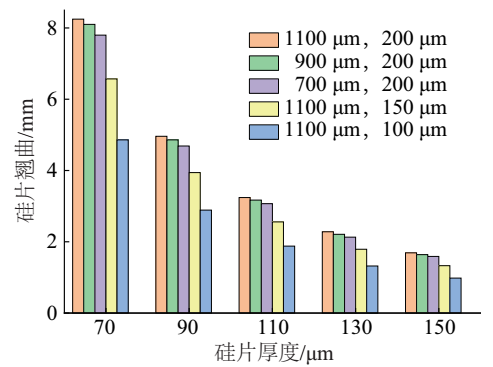

不同栅线宽度下最大翘曲值变化

在110 μm厚度下,细栅宽度从200 μm降至100 μm时,翘曲值从3.24 mm降至1.88 mm。而主栅宽度减小对翘曲改善有限。结果表明,背面细栅是引起翘曲的主要原因,优化其宽度可有效抑制变形。

栅线机械性能的影响

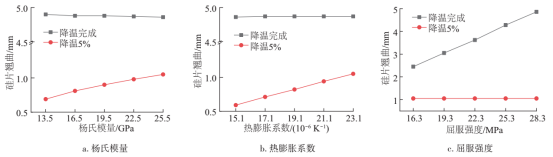

栅线杨氏模量、热膨胀系数、屈服强度对最大翘曲值的影响

降低屈服强度可使栅线更早进入塑性阶段,减少弹性变形积累的残余应力,从而降低翘曲。杨氏模量和热膨胀系数在栅线进入塑性阶段后对最终翘曲值影响较小。

BC电池翘曲行为

BC结构下栅线材质与间距对最大翘曲值的影响

BC电池因正面无栅线,翘曲程度高于PERC电池。在相同背面结构下,BC电池翘曲更大,说明正面栅线在一定程度上抵消了背面收缩引起的变形。减小背面栅线宽度可降低BC电池翘曲,但银栅线因屈服强度高,即使用更细宽度,其翘曲仍与较宽铝栅线相当,优化空间有限。

本文通过有限元模拟研究系统揭示了大尺寸薄片晶硅太阳电池的翘曲行为机理与关键影响因素。研究发现,电池翘曲主要表现为沿细栅方向的筒状变形,硅片晶向影响其抗弯性能,其中(110)面单晶硅表现最优,但当前产业主流的(100)面硅片因制绒工艺成熟仍被广泛采用。电池厚度减薄与尺寸增大均会显著加剧翘曲变形,例如210 mm × 210 mm电池厚度从150 μm降至70 μm时,翘曲值从1.69 mm增至8.25 mm;合理选择切割方向可有效改善半片电池翘曲,沿垂直细栅方向切割效果显著。研究进一步表明,背面细栅宽度和栅线屈服强度是控制翘曲的关键工艺参数,减小细栅宽度和采用低屈服强度材料能有效抑制变形。此外,BC电池因正面无栅线结构,翘曲问题更为突出,需在材料与结构设计上协同优化。本研究为后续电池结构设计、栅线优化和工艺改进提供了明确的理论依据与方向。

美能探针式台阶仪

联系:400-008-6690

在半导体、光伏、LED、MEMS器件、材料等领域,表面台阶高度、膜厚的准确测量具有十分重要的价值,尤其是台阶高度是一个重要的参数,对各种薄膜台阶参数的精确、快速测定和控制,是保证材料质量、提高生产效率的重要手段。

✔配备500W像素高分辨率彩色摄像机

✔亚埃级分辨率,台阶高度重复性1nm

✔360°旋转θ平台结合Z轴升降平台

✔超微力恒力传感器保证无接触损伤精准测量

美能探针式台阶仪可以对薄膜表面台阶高度、膜厚进行准确测量,保证材料质量、提高生产效率。

原文参考:薄片化趋势下晶硅太阳电池翘曲行为模拟研究

相关产品