量子效率测试仪

PL/EL一体机

Sinton硅片少子寿命测试仪

Sinton硅块少子寿命测试仪

绒面反射率测试仪

3D共聚焦显微镜

在线四探针方阻测试仪

全自动扫描四探针方阻测试仪

在线薄膜厚度测试仪

晶化率测试仪

Horiba显微共焦拉曼光谱仪

傅里叶红外光谱仪

霍尔效应测试仪

分光光度计

全光谱椭偏仪

Horiba椭圆偏振光谱仪

TLM接触电阻率测试仪

超景深显微镜

网版智能影像测量仪

全自动影像测量仪

卧式拉力机

电池片稳态光衰老化试验箱

电池片紫外老化试验箱

电池片拉脱力综合测试仪

外观检验台

湿漏电测试系统

组件实验室EL测试仪

紫外老化试验箱

稳态光衰老化试验箱

电流连续性监测系统

PID测试系统

旁路二极管测试系统

LeTID测试系统

反向电流过载系统

脉冲电压测试系统

绝缘耐压测试仪

接地连续性测试仪

绝缘耐压接地测试仪

湿热环境试验箱

湿冻环境试验箱

热循环试验箱

动态机械载荷测试机

静态机械载荷测试机

冰雹冲击试验机

引出端强度试验机

霰弹冲击试验机

抗划伤(切割)测试机

剥离试验机

万能材料试验机(单臂)

万能材料试验机(双臂)

光伏玻璃透过率测试仪

醋酸测试试验箱

交联度测试系统

二极管接线盒综合测试仪

落球冲击试验机

半自动四探针

全自动探针式台阶仪

多通道太阳能MPPT系统

Horiba稳瞬态荧光光谱仪

大面积钙钛矿方阻椭偏二合一测试仪

大面积钙钛矿影像显微二合一监测站

钙钛矿P1激光划线测试仪

钙钛矿在线PL测试仪

钙钛矿在线方阻测试仪

钙钛矿在线膜厚测试仪

钙钛矿工艺检测工作站

手持式IV测试仪

便携式EL测试仪

手持热成像测试仪

户外组件多通道测试系统

光伏逆变器电能质量测试仪

无人机EL检测仪

IV测试仪

IVEL分选机

大面积钙钛矿组件规模化制备:沉积工艺、器件封装及稳定性测试

日期:2025-12-08浏览量:720

在全球能源转型背景下,太阳能的高效利用至关重要。钙钛矿太阳能电池作为最具前景的第三代光伏技术,其小面积电池认证效率已突破26%,展现出与成熟硅电池媲美的潜力。然而,从实验室的小型电池走向商业化的大面积组件,面临核心瓶颈:传统旋涂工艺在放大时因离心力作用导致薄膜不均与缺陷增殖,致使组件性能显著衰减。美能钙钛矿复合式MPPT测试仪采用AAA级LED太阳光模拟器作为老化光源,可通过多种方式对电池进行控温并控制电池所处的环境氛围,进行长期的稳定性能测试。

本研究聚焦于开发新型大面积沉积技术,主要包括基于溶液的刮涂、狭缝涂布、印刷等方法,以及基于气相的气相沉积技术,并辅以相应的电池结构设计、结晶调控、界面优化与可靠封装策略,以协同攻克薄膜质量、均匀性及长期稳定性等关键挑战,推动该技术从实验室走向产业化应用。

器件结构

钙钛矿太阳能组件

PSCs性能研究通常在0.04–1 cm²的小面积电池上进行。当面积扩大时,效率往往显著下降,主要由于载流子传输距离增加导致电荷损失,以及电池内阻升高限制电流输出。因此,为推进商业化,研究重点逐渐转向太阳能组件的开发与优化。

为统一不同尺寸器件的分类标准,美国国家可再生能源实验室提出了适用于各类光伏技术的模块尺寸分类:大于200 cm²的模块分为子模块(200–800 cm²)、模块(800–6500 cm²)、标准模块(6500–14000 cm²)和大型模块(>14000 cm²)。Green等人进一步将10–200 cm²定义为“微型模块”,小于10 cm²为“电池”。

器件设计

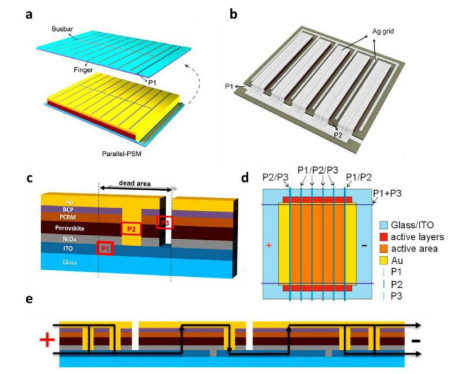

(a)并联钙钛矿太阳能模块的结构示意图。(b)并联钙钛矿太阳能模块上的金属栅线。(c)串联钙钛矿太阳能模块上的P1-P2-P3激光划线工艺。(d)串联钙钛矿太阳能模块的整体平面视图及(e)侧视图中的电流路径

为减少大面积生产中的电荷损失,钙钛矿太阳能组件主要采用并联或串联两种结构。

并联结构可在稳定电压下提升总输出电流,并具备一定的容错性,即单一电池失效不影响整体工作。然而,该结构也存在明显缺点:金属栅线会引入电阻损耗、与透明导电氧化物接触不良,且会占用部分有效受光面积,导致整体效率受限。因此,目前对其研究较少,最高效率为16.63%(有效面积20.77 cm²)。

串联结构是更主流的产业化方向,它通过提升开路电压、限制工作电流来降低电阻损耗。该结构通常通过 P1–P2–P3 激光划线工艺实现电池间的电路连接:

P1:隔离底部透明电极(如ITO),形成独立的电池基底。

P2:在沉积顶部电极前,去除部分功能层,使相邻电池的底电极与顶电极实现串联连接。

P3:去除顶部电极材料,完成电池间的绝缘隔离,形成完整的串联回路。

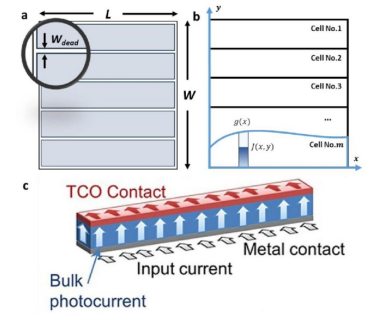

(a)子电池分布分段示意图。(b)任意分段中的电流流动。(c)子电池中从底部接收并通过TCO接触边缘收集的垂直电流流动示意图

这些划线间的区域称为“死区”,不参与光电转换;而真正发电的区域称为“活性区”。几何填充因子(GFF)即活性区面积与组件总受光面积(孔径面积)之比,是衡量组件光利用效率的关键指标。死区面积越小,GFF越高。相比早期基于掩模的图案化方法,激光划线技术可将GFF从约50%显著提升至90%以上,极大优化了组件的有效发电面积。

子电池设计的数值分析

为优化模块性能,需对子电池形状与数量进行数值分析。理论分析表明,矩形子电池形状具有最低的功率损耗,是最理想的几何构型。在固定模块宽度下,子电池数量的确定取决于电阻损耗与划线损耗的平衡。理想情况下,死区宽度远小于模块宽度时,输出功率接近理想值。子电池数量与电流密度成正比,与材料带隙和效率成反比。当前已有SETFOS、LAOSS等软件辅助模块设计。

模块化工艺

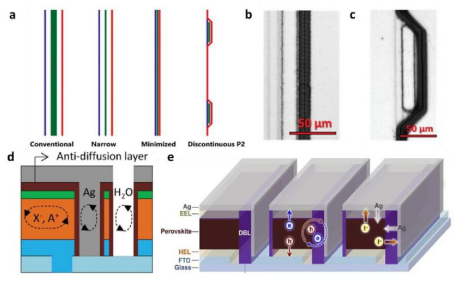

(a)传统、窄型、最小化及不连续激光划线设计示意图。(b)最小化及(c)不连续P2互连的扫描电子显微镜图像。(d)经O3处理的抗扩散层。(e)用于阻挡横向扩散的扩散阻挡层

钙钛矿太阳能模块的制造,始于各功能层的大面积沉积,其工艺主要分为湿法(如刮涂、丝网印刷、狭缝涂布)和干法(如电喷雾、物理/化学气相沉积)。

在模块集成中,激光划线是定义电池单元和实现电气互联的关键工艺。它利用材料对不同波长激光的吸收差异,实现精准的材料去除。其中,皮秒或飞秒激光因其超短脉冲能极大减小热影响区,相比传统纳秒激光,可将死区宽度压缩至70微米以下,使几何填充因子提升至99%。而机械划线虽较为节能,但容易损伤底层透明导电氧化物或导致电极短路,工艺稳定性不足。此外,通过优化划线图案设计——例如采用点接触或不连续P2图案,可进一步将平均死区降至19.5微米,实现99.6%的极高填充因子。

工艺过程中的不均匀性会直接影响模块性能,尤其是钙钛矿材料本身质地较软,易受应力影响。薄膜缺陷可能导致钙钛矿层暴露,引发性能退化。为此,通常采用纵向保护层在钙钛矿表面形成封装。同时,针对划线断面处的暴露问题,也发展了横向保护策略,例如通过臭氧处理生成致密的氧化铅阻挡层,或插入低维材料作为离子扩散屏障,有效抑制了有害的横向离子迁移与化学侵蚀。

柔性/半透明太阳能组件

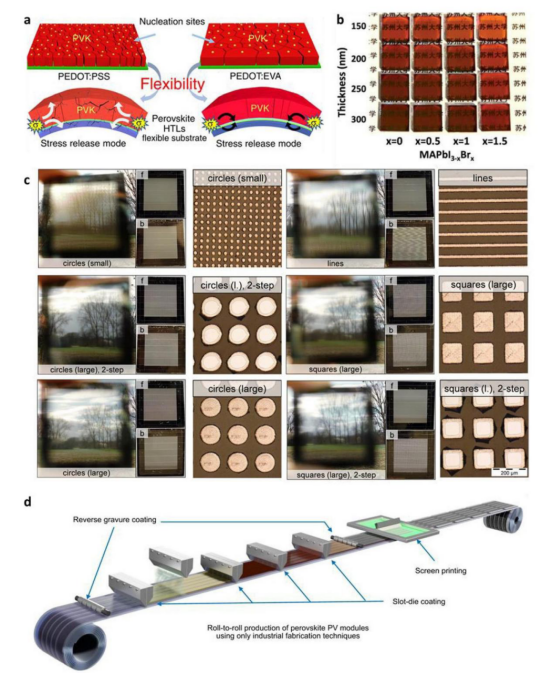

(a)PEDOT:EVA应力释放示意图。(b)透射率随溴含量及钙钛矿厚度的变化。(c)不同激光图案下的透明效果。(d)借助多工艺协作的大规模卷对卷钙钛矿太阳能模块生产过程示意图

为拓展钙钛矿光伏在建筑一体化、可穿戴设备等领域的应用,柔性与半透明钙钛矿太阳能模块成为研究热点。

柔性模块的效率已提升至18.84%以上,其核心在于采用PET、PEN等柔性基底。然而,这类基底表面通常较粗糙,不利于钙钛矿高质量结晶。研究者通过引入自修复超分子材料,显著增强了器件在反复弯曲下的力学耐久性与性能保持率。

半透明模块则需在高透光性与高效光电转换间取得平衡。其技术关键包括:制备高导电、高透光的透明顶电极,以及优化钙钛矿薄膜使其在可见光区具有选择性吸收。通过调节钙钛矿组分(如增加溴含量)或减薄吸光层,可有效提高平均可见光透射率。此外,激光微图案化技术能在几乎不影响效率的前提下,通过精密的微观结构设计实现器件视觉上的透明效果。

为实现这类特殊组件的高效、低成本制造,卷对卷生产工艺成为重要方向。通过将凹版印刷、狭缝涂布、丝网印刷等多种涂布与图案化技术集成于同一连续生产线,已成功在环境空气中制备出效率超过11%的柔性钙钛矿模块,展现了良好的产业化前景。

大规模钙钛矿沉积方法

基于弯月面的制备工艺

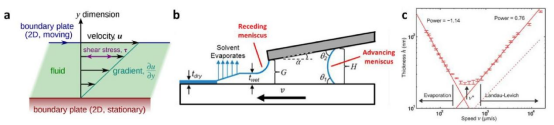

(a)弯月面涂布过程的流体动力学示意图。(b)蒸发和Landau-Levich流区下涂布速度与钙钛矿厚度的函数关系示意图。(c)测量的薄膜厚度h随沉积速度v的变化关系

刮涂法和狭缝涂布是目前大面积PSMs制备中备受期待的技术,其可控性源于弯月面结构的流体力学。在涂布过程中,溶液被限制在基底与涂布头之间,形成由毛细力维持的凹形弯月面。根据运动方向,弯月面分为前进弯月面和后退弯月面,其中后退弯月面起决定性作用。Levich-Landau流区描述了高涂布速度下粘性力主导的流动,湿膜厚度与速度、表面张力、粘度等参数相关。低速度下则遵循蒸发模式,易导致薄膜不稳定。

晶体生长动力学

![(a)结晶自由能与颗粒半径的关系图。(b)球形颗粒周围扩散区域示意图及(c)反应控制和扩散控制情况下单体浓度[M]随距离x变化的曲线图。(d)不同尺寸颗粒化学势能级偏移示意图。(e)从成核到生长过程中颗粒数量与尺寸分布相对标准偏差σr的关系图](/ueditor/php/upload/image/20251208/1765181116478489.png)

(a)结晶自由能与颗粒半径的关系图。(b)球形颗粒周围扩散区域示意图及(c)反应控制和扩散控制情况下单体浓度[M]随距离x变化的曲线图。(d)不同尺寸颗粒化学势能级偏移示意图。(e)从成核到生长过程中颗粒数量与尺寸分布相对标准偏差σr的关系图

钙钛矿薄膜的质量对其器件性能至关重要。理想的晶体生长遵循LaMer机理,包括前驱体过饱和、成核和晶体生长三个阶段。成核过程可用经典Volmer-Becker-Döring理论描述,成核速率与过饱和度、表面自由能相关。晶体生长阶段受扩散控制,遵循Fick定律,最终通过Ostwald熟化达到尺寸分布稳定。

刮涂技术

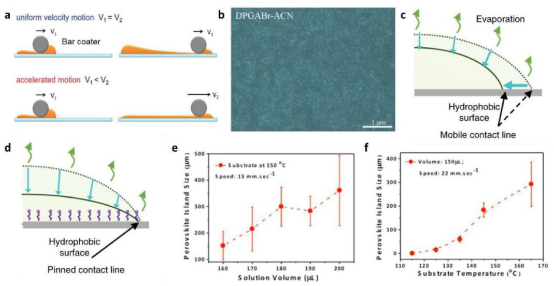

(a)恒速和恒定加速度刮涂示意图。(b)表面重构的MA₀.₇FA₀.₃PbI₃钙钛矿薄膜的扫描电子显微镜图像。(c)不含LP时墨水液滴在疏水基底上干燥时的收缩及(d)含LP时的钉扎效应示意图。(e)钙钛矿岛尺寸随溶液体积及(f)基底温度的变化曲线

刮涂法因简单、省料(耗量约为旋涂的10%)、设备要求低和可扩展性而备受青睐。该技术已应用于CIGS、DSSC、OSC等多种太阳能电池。在PSCs中,刮涂法自2014年首次报道以来得到大量探索,目前最高效率为24.6%(0.08 cm²)和21.8%(26.9 cm²模块)。涂布速度与刀口-基底间距是决定膜厚的关键参数,但结晶质量的定量控制仍具挑战。恒速涂布时,弯月面变形可能导致厚度不均;加速涂布可改善均匀性。此外,通过调节溶剂(如ACN)、添加表面活性剂(如LP)或控制温度与溶液体积,可优化流体动力学和结晶形态。

狭缝涂布

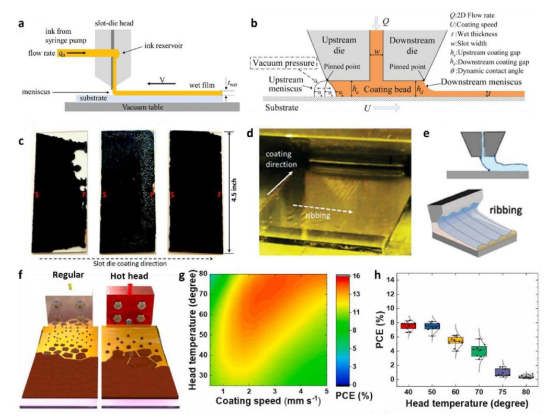

(a)狭缝涂布设备示意图。(b)狭缝涂布中的流体力学模型及核心参数示意图。(c)不同墨水供给速率与涂布速度组合下狭缝涂布钙钛矿薄膜的图像。(d)狭缝涂布过程中条纹缺陷的图像及(e)示意图。(f)使用150°C基底加热(左)和150°C基底加热/75°C涂布头加热(右)进行钙钛矿薄膜狭缝涂布的示意图。(g)不同涂布头温度与狭缝涂布速度下的效率分布彩图。(h)仅对涂布头加热时不同温度下的性能

狭缝涂布通过连续供液系统在基底上形成均匀薄膜,其厚度与质量由溶液供给与挤出的平衡决定。该技术于2014年首次用于钙钛矿光伏器件,当前最高效率为19.28%(58.5 cm²微型模块)。除速度与间距外,溶液流速也是重要参数,需与涂布速度匹配以避免薄膜缺陷(如不完整薄膜、气泡、条纹等)。狭缝涂布同样缺乏旋涂的结晶驱动力,常需额外淬火辅助,如气刀、真空闪蒸或加热基板与涂布头协同促进结晶。

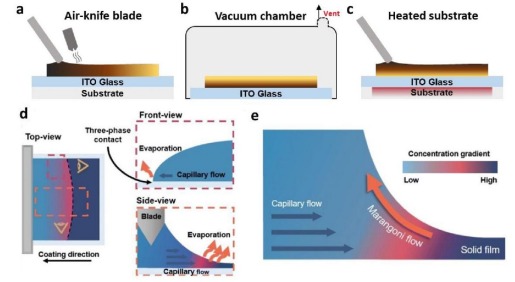

弯月面涂布的结晶辅助工艺

(a)气刀辅助、(b)真空辅助及(c)原位加热辅助模式示意图。(d)刮涂过程中不均匀蒸发的主视图、侧视图和俯视图示意图。(e)弯月面涂布过程中Marangoni流与毛细对流的流动轨迹示意图

为提升结晶质量,常采用气刀辅助、真空辅助和原位加热等方法。气刀辅助通过气流加速溶剂蒸发,其扩散通量受气流速度、距离影响。真空辅助通过快速减压促进溶剂蒸发,成核速率受抽速与时间控制。原位加热则通过温度梯度引发Marangoni流,抵消毛细流,改善薄膜均匀性。此外,添加剂(如LP)与预热基板结合可进一步优化干燥动力学。

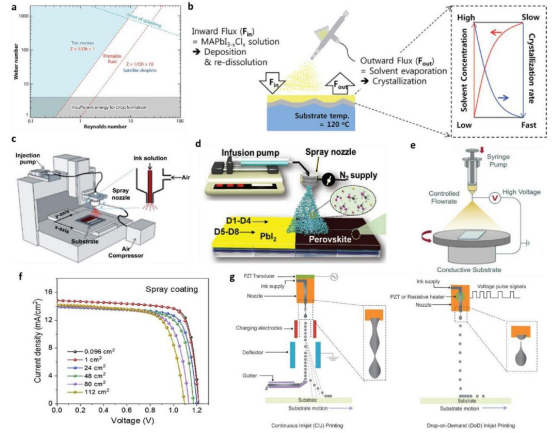

基于液滴的制备工艺

(a)液滴冲击动力学的工艺参数窗口。(b)喷涂及其结晶机理示意图。(c)压力辅助喷涂、(d)超声辅助喷涂及(e)电喷雾涂布示意图。(f)喷涂制备的不同尺寸钙钛矿太阳能电池的效率变化。(g)连续喷墨和按需喷墨印刷方法示意图

非接触式液滴沉积是实现大面积制造的可行方案,包括喷涂和喷墨印刷。其过程受喷嘴参数、墨水性质和基底特性影响,可通过Weber数、Reynolds数、Ohnesorge数等无量纲数评估打印适应性。

喷涂喷涂通过喷嘴将微米级液滴分散到基底上,可实现高通量大面积加工。根据雾化方式分为压力辅助喷涂、超声辅助喷涂和电喷雾。压力辅助喷涂利用高速气流破碎墨水;超声辅助喷涂产生极细液滴;电喷雾则利用静电斥力驱动沉积。液滴尺寸与均匀性对膜质至关重要,受墨水粘度、表面张力、喷涂距离等参数影响。喷涂具有成本低、浪费少的优点,但膜厚均匀性控制较差,易导致界面缺陷。

喷墨印刷喷墨印刷以其高精度和图案控制灵活性在电子器件制造中应用广泛。连续喷墨和按需喷墨是主要技术,后者精度更高。喷墨印刷已用于钙钛矿层及全功能层制备,最高效率达16.78%(120 cm²)。但其加工速度相对较慢,且同步结晶难度大,对墨水质量要求高。

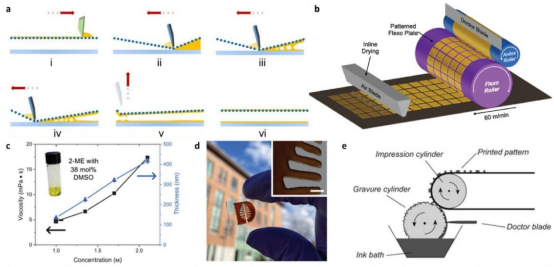

接触图案印刷工艺

(a)丝网印刷:墨水从网版转移到基底的示意图。(b)柔版印刷工艺示意图。(c)钙钛矿墨水粘度(黑线)及沉积钙钛矿薄膜厚度(蓝线)随前驱体中铅浓度的变化。(d)柔版印刷实现的精确图形印刷。(e)凹版印刷工艺示意图

丝网印刷丝网印刷通过网版将图案转移到基底,适用于硅电池和DSSCs,在钙钛矿光伏中因其与多种材料兼容性好而成为R2R生产的理想选择。该过程遵循Hagen-Poiseuille流体模型,印刷质量受墨水粘度、网版参数影响。通过溶剂工程(如MAAc、MAPA)可调节墨水粘度,提高印刷质量,目前全丝网印刷PSCs效率接近17%。

柔版印刷柔版印刷是一种成熟的R2R印刷方法,通过陶瓷网纹辊和印版滚筒转移墨水,主要用于透明电极和界面层制备,在柔性PSMs中潜力较大。目前研究多集中于非吸收性墨水,钙钛矿墨水的柔版印刷探索有限,但已实现20.4%的小面积PSC效率。

凹版印刷凹版印刷通过凹版图案填墨并转移至基底,印刷速度高,但对机械敏感刚性基板不理想。该技术最初用于OPVs、LEDs等领域,钙钛矿光伏中仍处起步阶段,目前柔性PSCs效率最高达19.1%。

无溶剂制备技术无溶剂气相沉积环境友好,重复性好,图案控制灵活,能生产高质量结晶薄膜,但高真空高温环境导致能耗和设备成本高。

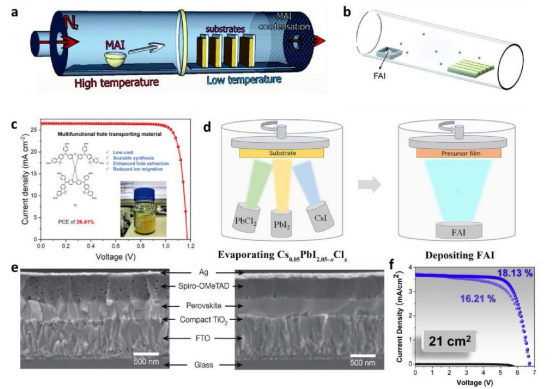

化学气相沉积

(a)混合化学气相沉积炉及MAI沉积到金属卤化物基底上的示意图。(b)FAI有机前驱体的混合化学气相沉积形成钙钛矿过程。(c)新型HTL材料“T2”辅助钙钛矿太阳能电池通过共蒸发实现创纪录效率。(d)含氯合金介导的顺序真空沉积方法简化示意图。(e)由气相沉积钙钛矿薄膜(左)和溶液处理钙钛矿薄膜(右)构建的钙钛矿太阳能电池截面扫描电子显微镜图像。(f)通过共蒸发在21 cm²平台上将效率提升至18.13%

CVD用于制备高质量功能薄膜,通过反应气体在高温下生成活性物质并在基底表面沉积。其真空要求相对较低,可降低成本并屏蔽外部干扰。CVD已用于制备稳定PSMs,最高效率近10%(10×10 cm²)。

物理气相沉积PVD通过蒸发或溅射在真空环境中沉积致密均匀薄膜,薄膜化学稳定性和机械性能好。共蒸发策略可精确控制组分,界面修饰进一步提升了效率,目前最高认证效率为26.21%(小面积)和21.45%(14.4 cm²微型模块)。

其他功能层的大规模沉积除钙钛矿光吸收层外,空穴传输层、电子传输层和背电极的沉积也显著影响器件性能与稳定性。沉积方法可分为溶液法和气相法。

溶液法溶液法成本低、工艺简单,适用于可溶或可分散材料。喷涂常用于沉积金属纳米颗粒,狭缝涂布和刮涂适用于高溶解度传输层。碳浆背电极因其稳定性好、成本低,常用刮涂或丝网印刷沉积,但效率通常低于金属电极。

气相法气相法(如溅射、PVD、CVD、ALD)适用于不溶性有机化合物和无机氧化物,精度高、均匀性好。PVD沉积金属电极、C₆₀、BCP等已广泛应用,但真空环境限制了生产速度,与R2R连续生产的兼容性仍面临挑战。

PSMs先进改进策略为提升PSMs性能,研究集中在溶剂工程、添加剂工程和界面修饰等方面。

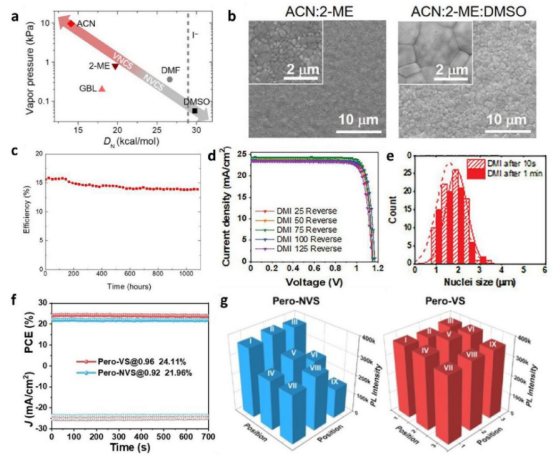

溶剂工程

(a)挥发性非配位溶剂ACN、2-ME、GBL和非挥发性配位溶剂DMF、DMSO的蒸气压和供体数。(b)使用含DMSO与不含DMSO的ACN/2-ME制备的钙钛矿薄膜的扫描电子显微镜图像。(c)封装钙钛矿模块在1个太阳当量光照下于最大功率点运行的长期操作稳定性。(d)不同DMI添加量的电流-电压曲线。(e)2-ME/DMI复合物的成核分布。(f)大面积FAPbI₃钙钛矿薄膜的轴向稳态光电流输出及(g)大面积FAPbI₃钙钛矿薄膜中9个平台的对应强度

传统DMF/DMSO混合溶剂体系在旋涂中有效,但在大面积涂布中干燥困难,易产生缺陷。低沸点高蒸气压溶剂(如2-ME、ACN)有助于加速结晶。通过调节挥发性与非挥发性溶剂比例,可扩大工艺窗口并改善晶体质量。例如,ACN/2-ME/DMSO三元体系在刮涂中实现了16.4%认证效率(63.7 cm²)。

添加剂工程

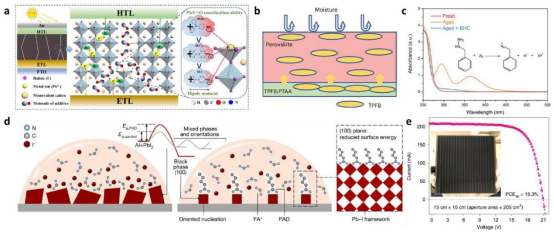

(a)添加剂偶极效应对钙钛矿薄膜的作用机理图。(b)TPFB如何防止水对钙钛矿损伤的示意图。(c)添加BHC前后新鲜和陈化的1.37 M MAI:FAI (7:3)溶液的紫外-可见吸收光谱。(d)钙钛矿薄膜定向成核的热力学驱动力与动力学示意图。(e)全刮涂钙钛矿太阳能子模块的截面扫描电子显微镜图像

添加剂可优化结晶、减少缺陷。羰基小分子通过偶极矩极化抑制缺陷;有机分子(如TPFB)可增强疏水性;金属盐(如锌盐)能抑制碘空位;有机卤化物盐(如MACI)可调控结晶路径,避免反溶剂使用,适用于大面积生产。离子液体添加剂可分散有机卤化物聚集体,进一步提升性能。

界面修饰

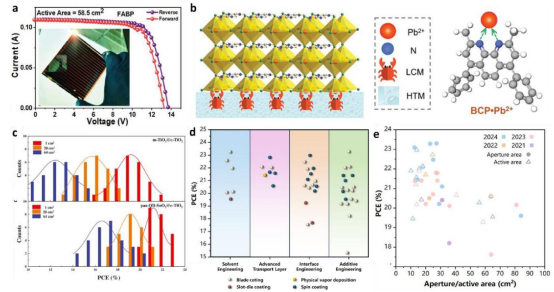

(a)性能最佳的FABP钝化钙钛矿太阳能模块的电流-电压曲线。(b)空穴传输层中的铅螯合分子与钙钛矿薄膜底部Pb²⁺离子的螯合示意图。(c)采用不同电子传输层的钙钛矿太阳能电池效率的统计分布。(d)按改进策略和沉积方法分类的钙钛矿太阳能模块效率进展;(e)孔径面积/活性面积与发表年份的关系

界面修饰通过引入功能材料调节能级对齐、减少能量损失。钝化剂(如FABP)可抑制表面缺陷;传输层材料(如QD-SnO₂、新型HTL T2)优化能级匹配,减少非辐射复合;自组装单分子层可替代或增强传输层功能,提高稳定性与效率。

器件封装与稳定性测试

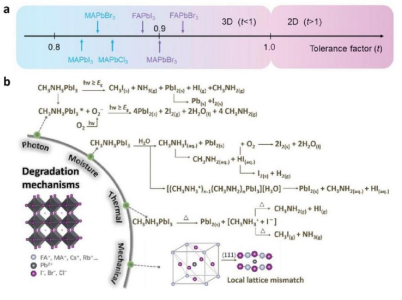

(a)不同钙钛矿组分的容差因子分布。(b)钙钛矿材料的不稳定性应力来源

PSMs商业化需解决稳定性问题,包括本征不稳定性(相变、缺陷)和外因不稳定性(热、湿、氧、光、机械应力等)。封装是直接有效的保护措施,可隔离环境并防止铅泄漏。

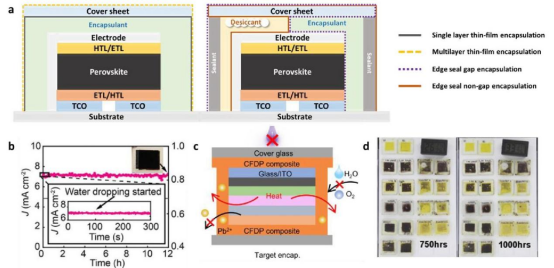

a)不同薄膜封装和边缘密封封装方法示意图。(b)水滴应力下的高稳定性表现。(c)无紫外线照射下的CFDP封装示意图。(d)750小时和1000小时后的性能衰减情况

器件封装

常用封装工艺包括薄膜封装和边缘密封。聚合物材料(如PMMA、EVA、PC)性能良好,但大面积应用需材料具备相应扩展性。新型封装材料(如超疏水涂层、自交联聚合物、热修复环氧树脂)进一步提升防水、隔热和防铅泄漏能力。

标准化稳定性测试为评估PSMs稳定性,国际有机光伏稳定性峰会制定了ISOS测试协议,涵盖光照、暗态、湿热、热循环、光循环及户外测试等多种应力条件。针对钙钛矿特性,新增了光暗交替循环、偏压测试和惰性气体环境测试。标准化测试有助于推动产品商业化。

钙钛矿太阳能组件的规模化制备技术在过去几年取得了长足进步。通过优化器件结构设计、发展大面积沉积工艺、实施材料与界面工程策略,以及强化封装与稳定性测试,目前微型组件效率已突破23%,大型组件效率超过20%,逐步逼近商业化应用的性能门槛。然而,要实现全面产业化,仍需在量产工艺的均一性、长期环境稳定性及铅泄露防控等关键问题上取得突破。未来研究将聚焦于工艺集成优化、叠层器件开发、柔性/半透明新应用拓展,以及无铅化与循环回收等可持续性方向的探索。随着产学研协同创新的持续深入,钙钛矿光伏技术有望为全球清洁能源转型提供重要的技术支撑。

联系电话:400 008 6690

美能钙钛矿复合式MPPT测试仪采用A+AA+级LED太阳光模拟器作为老化光源,以其先进的技术和多功能设计,为钙钛矿太阳能电池的研究提供了强有力的支持。

3A+光源,光源寿命10000h+,真实还原各场景实际光照条件

可选配恒温恒湿箱,满足IS0S标准

多型号电子负载可选,多通道独立运行

不同波段光谱输出可调:7.350-400nm/400-750nm/750-1150nm均独立可控

美能钙钛矿复合式MPPT测试仪主要应用于成品钙钛矿单结,叠层成品电池稳定性测试。由于钙钛矿电池的输出特性易受光照、温度等环境因素影响,其最大功率点会频繁波动。MPPT控制器通过实时追踪并锁定最大功率点,能确保系统始终以最优功率输出。这不仅能最大化发电量,还能提升整个光伏系统的工作稳定性和经济性。

原文参考:Emerging Strategies for the Large-scale Fabrication of Perovskite Solar Modules: From Design to Process

相关产品