量子效率测试仪

PL/EL一体机

Sinton硅片少子寿命测试仪

Sinton硅块少子寿命测试仪

绒面反射率测试仪

3D共聚焦显微镜

在线四探针方阻测试仪

全自动扫描四探针方阻测试仪

在线薄膜厚度测试仪

晶化率测试仪

Horiba显微共焦拉曼光谱仪

傅里叶红外光谱仪

霍尔效应测试仪

分光光度计

全光谱椭偏仪

Horiba椭圆偏振光谱仪

TLM接触电阻率测试仪

超景深显微镜

网版智能影像测量仪

全自动影像测量仪

卧式拉力机

电池片稳态光衰老化试验箱

电池片紫外老化试验箱

电池片拉脱力综合测试仪

外观检验台

湿漏电测试系统

组件实验室EL测试仪

紫外老化试验箱

稳态光衰老化试验箱

电流连续性监测系统

PID测试系统

旁路二极管测试系统

LeTID测试系统

反向电流过载系统

脉冲电压测试系统

绝缘耐压测试仪

接地连续性测试仪

绝缘耐压接地测试仪

湿热环境试验箱

湿冻环境试验箱

热循环试验箱

动态机械载荷测试机

静态机械载荷测试机

冰雹冲击试验机

引出端强度试验机

霰弹冲击试验机

抗划伤(切割)测试机

剥离试验机

万能材料试验机(单臂)

万能材料试验机(双臂)

光伏玻璃透过率测试仪

醋酸测试试验箱

交联度测试系统

二极管接线盒综合测试仪

落球冲击试验机

半自动四探针

全自动探针式台阶仪

多通道太阳能MPPT系统

Horiba稳瞬态荧光光谱仪

大面积钙钛矿方阻椭偏二合一测试仪

大面积钙钛矿影像显微二合一监测站

钙钛矿P1激光划线测试仪

钙钛矿在线PL测试仪

钙钛矿在线方阻测试仪

钙钛矿在线膜厚测试仪

钙钛矿工艺检测工作站

手持式IV测试仪

便携式EL测试仪

手持热成像测试仪

户外组件多通道测试系统

光伏逆变器电能质量测试仪

无人机EL检测仪

IV测试仪

IVEL分选机

银耗锐减93%,铜电镀革新TOPCon电池迈向1mg/W新时代

日期:2025-01-08浏览量:575

光伏产业发展迅速,面临银等关键资源长期可用性的挑战,2022年全球光伏产业消耗了约 13%的全球年度银产量,预计到 2050 年将需要高达 93% 的已知全球银储量。

铜和铝是替代银的有潜力材料,其中铜在导电性方面与银接近,但在高温电池概念(如 TOPCon)中应用铜基金属化存在技术挑战,如铜在硅中的扩散、氧化、交叉污染以及电极的长期可靠性等问题。

丝网印刷铜浆料用于iTOPCon 太阳能电池的金属化

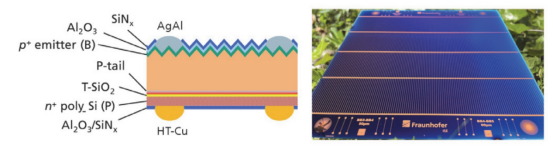

具有丝网印刷铜背侧栅格的iTOPCon 电池结构示意图

iTOPCon太阳能电池结构:包括n型硅基底、隧道氧化层、钝化层以及金属化层等关键部分。

铜背面网格:使用了丝网印刷的铜浆料来形成背面的金属网格,这种设计旨在替代传统的银基金属化,以降低银的使用量并提高电池的可持续性。合理的网格设计可以有效降低电池的串联电阻,提高光电转换效率。

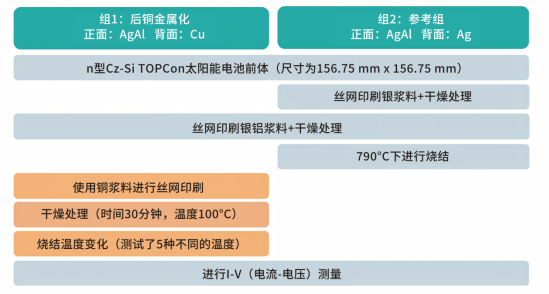

实验1的流程图

组1(实验组):使用标准的正面银铝(AgAl)浆料进行金属化,背面高温烧结铜浆料进行丝网印刷。背面的网格布局包括5根主栅线(宽度为100μm)和160根指栅线(宽度为80μm)。

组2(对照组):正面和背面均使用商业化的银浆料进行金属化。正面网格布局与组1相同,背面为无主栅线布局,包含194根指栅线(宽度为24μm)和12根伪主栅线(宽度为60μm)。

对于组1的电池,进行烧结,通过改变第六区的设定温度来调整峰值晶圆温度,共使用了五个设定温度(740-800°C,以15°C为间隔),每种条件下烧结6个电池。组2的电池在丝网印刷和干燥后,统一在峰值设定温度790°C下共烧结。

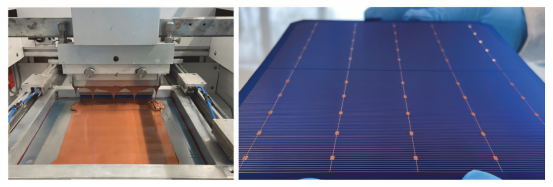

铜浆的丝网印刷

丝网印刷铜浆料的过程:这是实验中用于TOPCon太阳能电池背面金属化的一个重要步骤,其中铜浆料通过丝网印刷的方式被应用到太阳能电池上。

太阳能电池的铜网格布局:图中展示了使用丝网印刷技术在TOPCon太阳能电池上形成的铜网格布局。这个网格布局是太阳能电池金属化设计的一部分,对于电池的导电性和效率有直接影响。

实验1的实验结果:

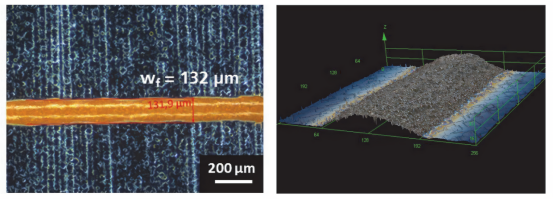

铜浆料丝网印刷后的TOPCon电池共聚焦激光扫描显微镜图像

通过显微镜测量成像,清晰地显示了铜浆料指条的宽度。经过丝网印刷和烧结后,指条的宽度约为130-150μm。铜浆料指条的高度,范围在20-25μm之间。

图中指条的阴影效应表明其在电池背面形成了明显的金属化图案。这种阴影效应对于电池的光电转换效率有双重影响:一方面,金属化图案会遮挡部分入射光,减少光生载流子的产生;另一方面,合理的金属化图案可以有效收集和传输光生载流子,降低载流子的复合损失。

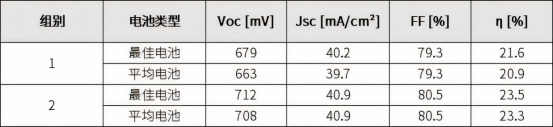

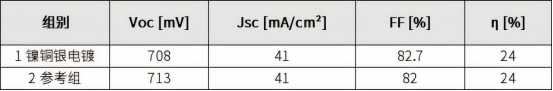

两组电池I-V测试结果对比

两组电池的湿银浆料沉积量数据

开路电压(Voc):实验组的平均Voc比对照组低约45毫伏,这可能是由于背面铜浆料在烧结过程中对TOPCon钝化层造成了一定程度的损伤,导致了载流子复合损失增加。

短路电流密度(Jsc):实验组的Jsc略低于对照组,这与Voc的降低有关,可能是由于载流子复合损失增加导致光生载流子数量减少。

填充因子(FF):实验组的FF比对照组低约1.2%,这表明实验组电池存在一定的串联电阻损失。

电池效率:组1最佳电池的效率达到了21.6%,平均效率为20.9%;组2最佳电池的效率为23.5%,平均效率为23.3%。

实验组的银浆料湿重减少了约65mg,相当于每片电池的银耗降低了约62%。与对照组相比,实验组的银耗从约17mg/W降低到了约7mg/W。

电镀铜金属化制备大尺寸 TOPCon 太阳能电池

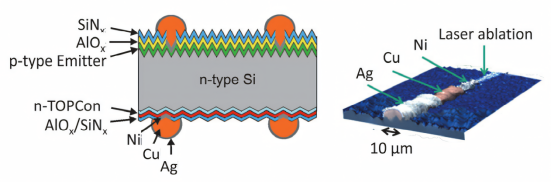

采用电镀镍、铜和银金属化工艺的iTOPCon太阳能电池结构

激光接触开孔(LCO):使用皮秒脉冲激光在电池的正面和背面钝化层上局部开孔,形成窄的指状开口,以便后续金属化。正面的指状开口宽度为5μm,背面为10μm。

电镀金属化:在LCO后的电池上,通过电镀工艺依次沉积镍扩散阻挡层、铜导电层和银覆盖层。镍层作为扩散阻挡层,防止铜扩散到硅中;铜层提供主要的导电功能;银层则用于防止铜氧化并提高导电性。

网格布局:正面有194根指状线和12根伪主栅线(宽度为20μm),背面有235根指状线和12根伪主栅线(宽度为50μm)。这种布局有助于优化电池的电流收集和传输效率。

电镀生产线

通过示意图展示了从电池基底到金属化完成的整个工艺流程,包括钝化层沉积、激光开孔和电镀金属化等关键步骤。这有助于理解电镀Ni/Cu/Ag金属化工艺在iTOPCon太阳能电池中的应用方式和实现过程。

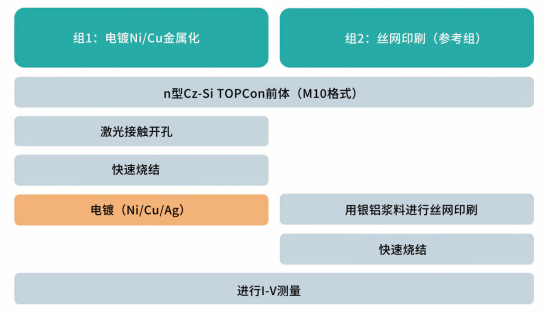

实验2的流程图

组1(电镀Ni/Cu/Ag金属化):

激光接触开孔(LCO):使用皮秒脉冲激光在电池的正面和背面钝化层上局部开孔,形成窄的指状开口,以便后续金属化。正面的指状开口宽度为5μm,背面为10μm。

电镀金属化:在LCO后的电池上,通过RENA InCellPlate电镀生产线依次沉积镍扩散阻挡层、铜导电层和银覆盖层。镍层防止铜扩散到硅中,铜层提供主要的导电功能,银层则用于防止铜氧化并提高导电性。

组2(丝网印刷银浆料金属化):

正面金属化:使用先进的AgAl丝网印刷浆料在正面进行无主栅线网格印刷,包含154根指状线,指状线宽度为24μm。

背面金属化:使用银浆料在背面进行网格印刷,包含198根指状线,指状线宽度为24μm。

干燥与烧结:在200°C下干燥1分钟后,使用快速烧结炉在780°C下进行烧结,使浆料与硅基底形成良好的欧姆接触。

实验2的实验结果

两组最佳电池的I-V测量结果

两组电池的银消耗估计值

首次成功制备了 M10 大尺寸 TOPCon 太阳能电池,电镀组和丝网印刷参考组的最佳电池效率均为 24.0%,电镀组填充因子略高,丝网印刷组开路电压略高。

电镀组每片电池仅沉积 9mg 银作为覆盖层,银消耗降至约 1mg/W,相比丝网印刷参考组(约 15mg/W)减少约 93%,若用锡等替代银覆盖层,可完全避免银的使用。

电镀镍、铜和银(Ni/Cu/Ag)金属化工艺不仅成功地将银耗降低到约1mg/W,相比传统丝网印刷工艺减少了约93%,而且在保持电池光电转换效率稳定在24.0%,展现了其在降低生产成本和提高光伏产业可持续性方面的巨大潜力。

联系电话:400 008 6690

美能3D共聚焦显微镜ME-PT3000,运用尖端的光学技术,可以非常精确地测量光伏电池片上的陡峭斜面和复杂的表面结构,实时提供详尽的高度和宽度分布数据。

√ 精确可靠的3D测量,实现实时共聚焦显微图像

√ 超高共聚焦镜头,Z轴显示分辨率可达1nm

√ 198-39966倍最大综合倍率,精确测量亚μm级形貌

√ 全自动光栅绒面测量,快速生成数据

电镀Ni/Cu/Ag金属化工艺的成功应用,结合美能3D共聚焦显微镜的先进分析手段,为光伏产业的可持续发展注入了新的动力,也为相关技术的深入研究和产业化应用提供了有力的支持。

原文出处:Breaking the Barrier: Unveiling the Potential of Copper for Solar Cell Metallization